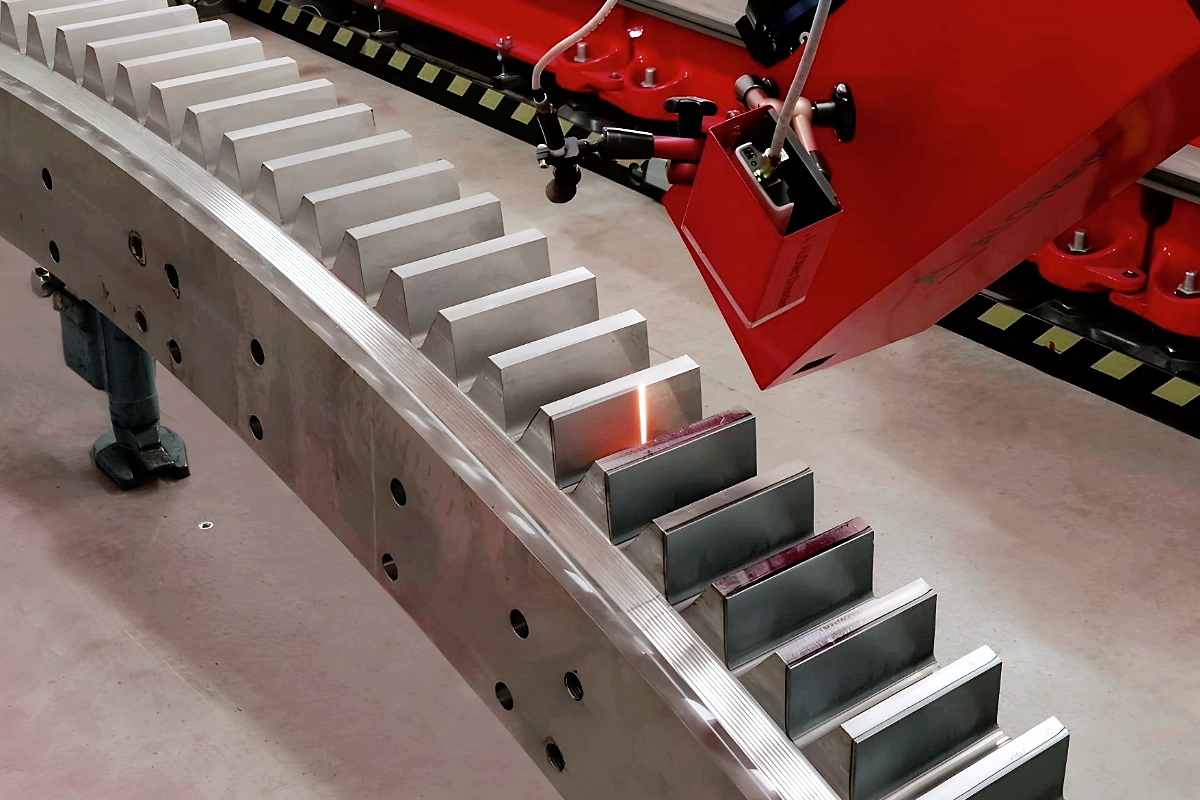

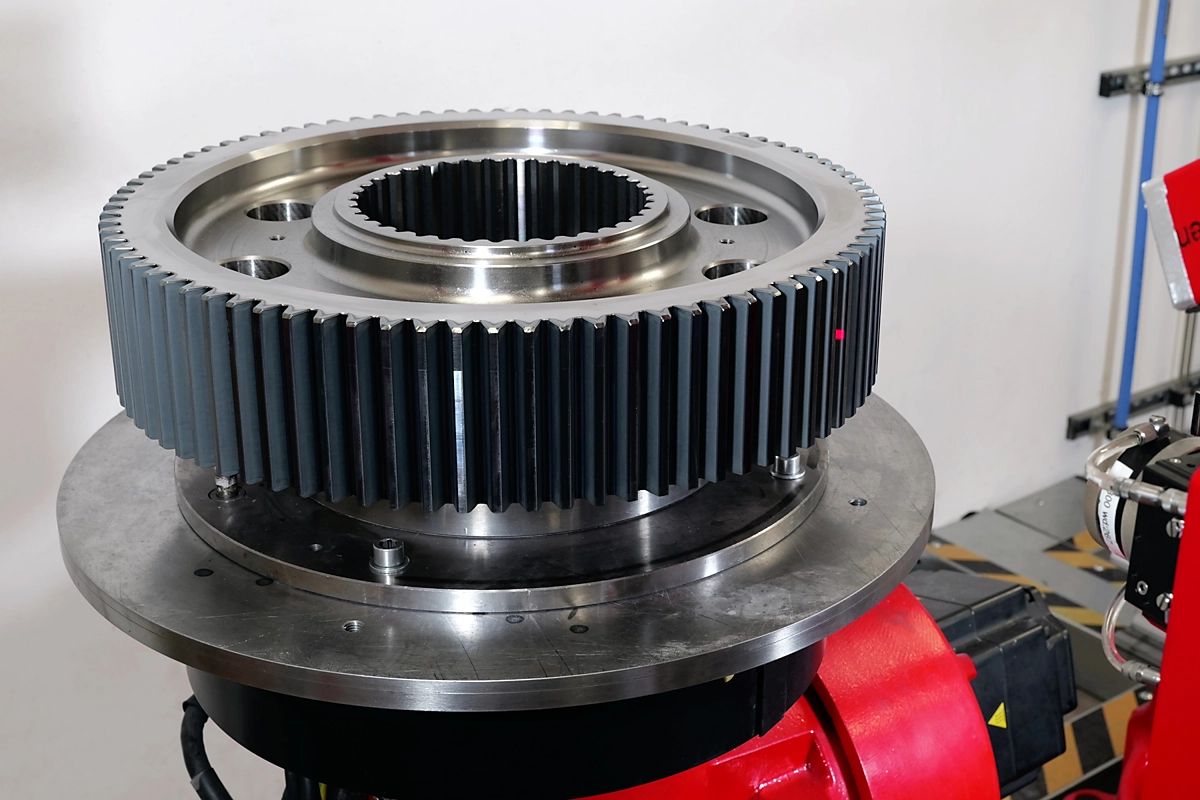

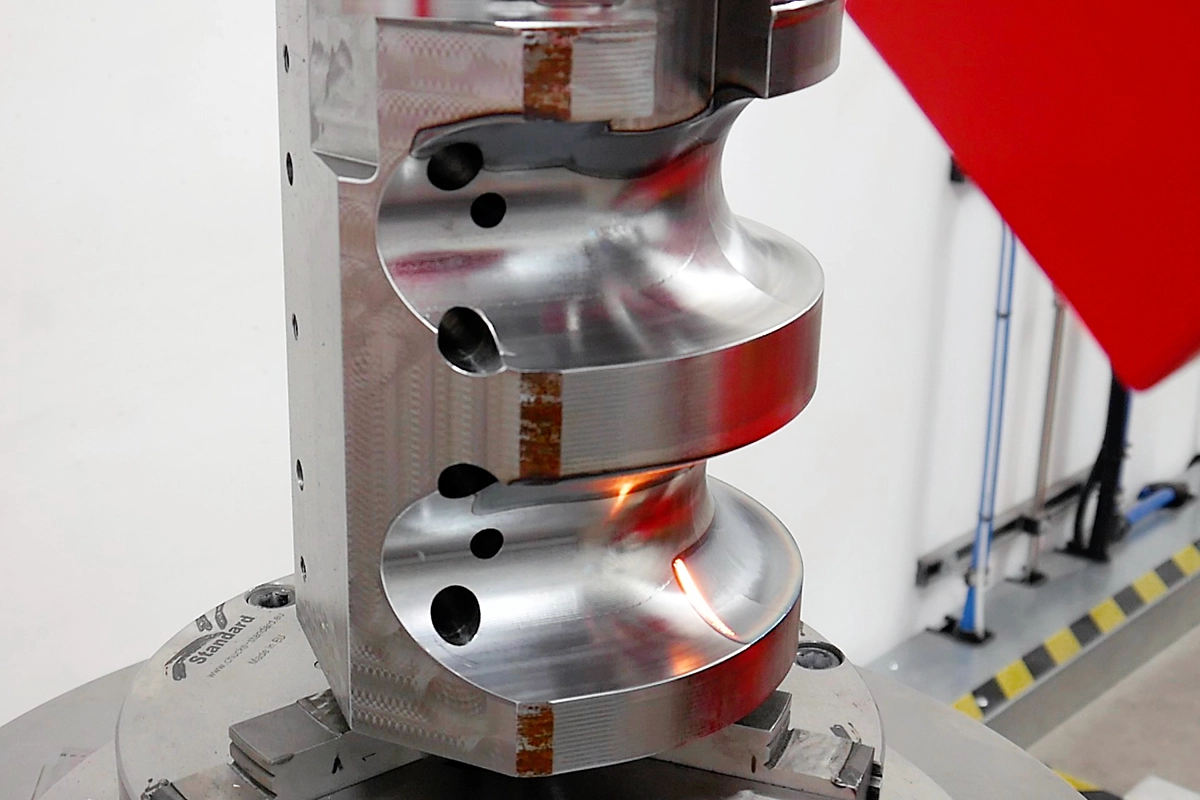

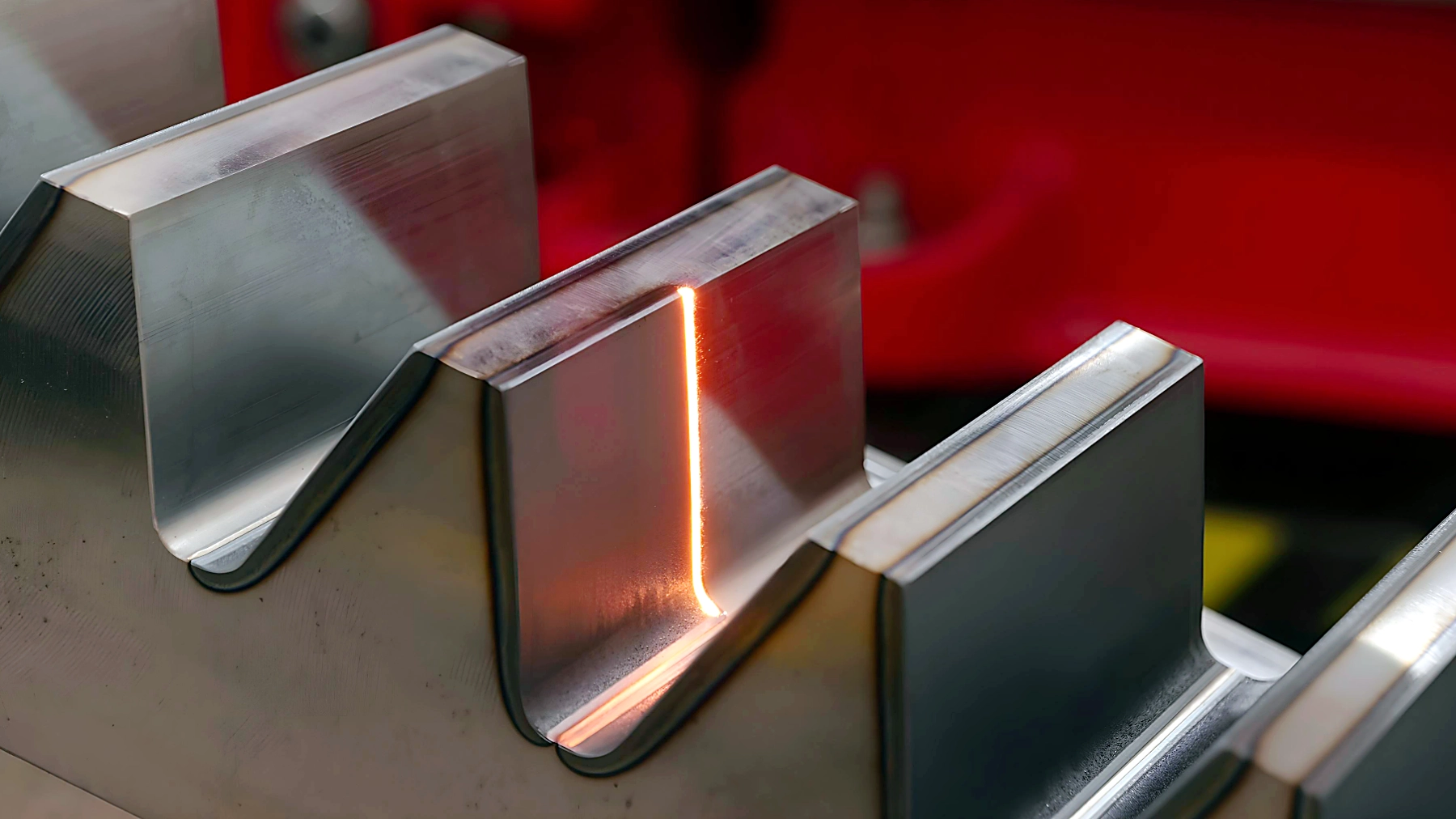

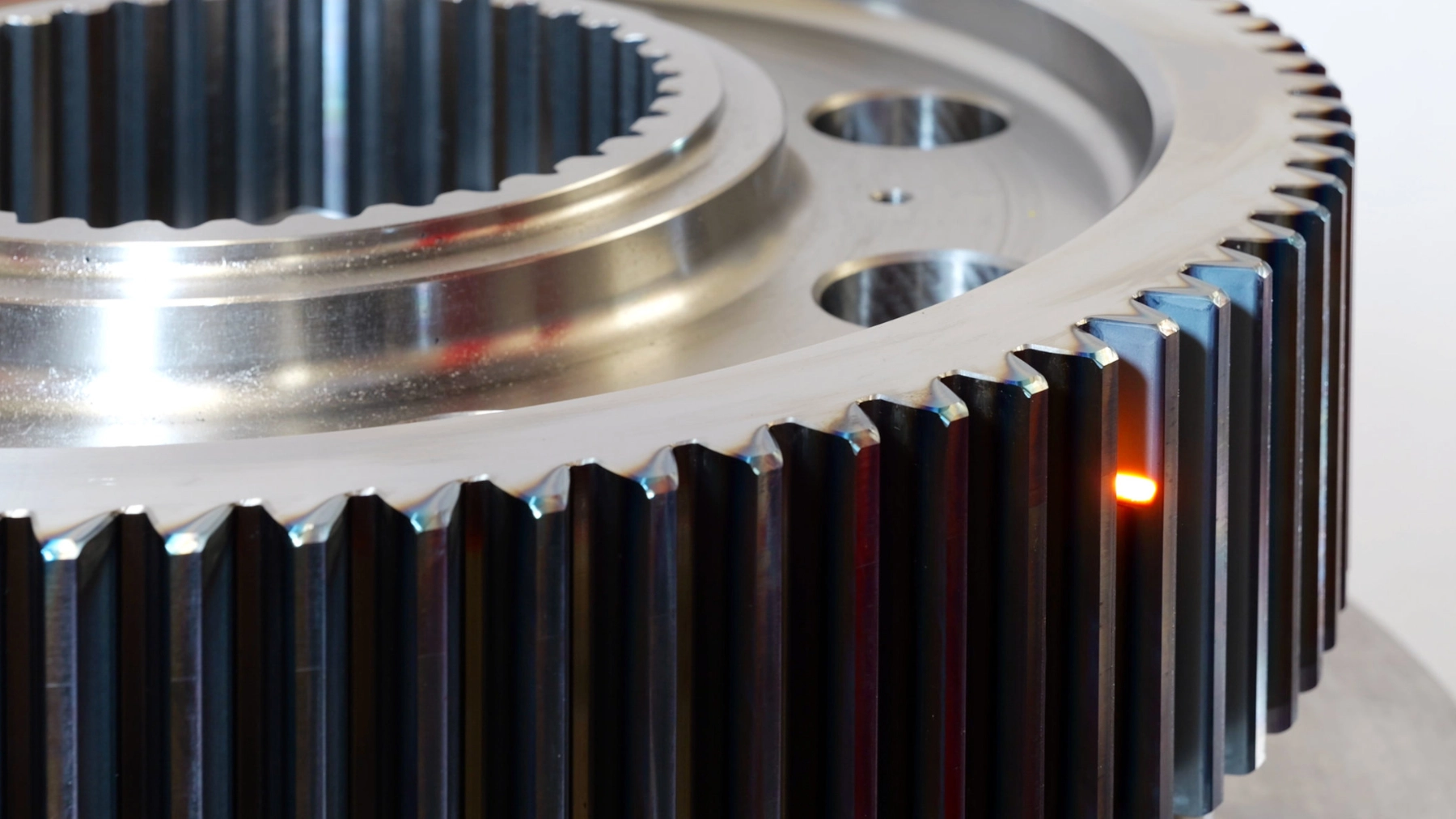

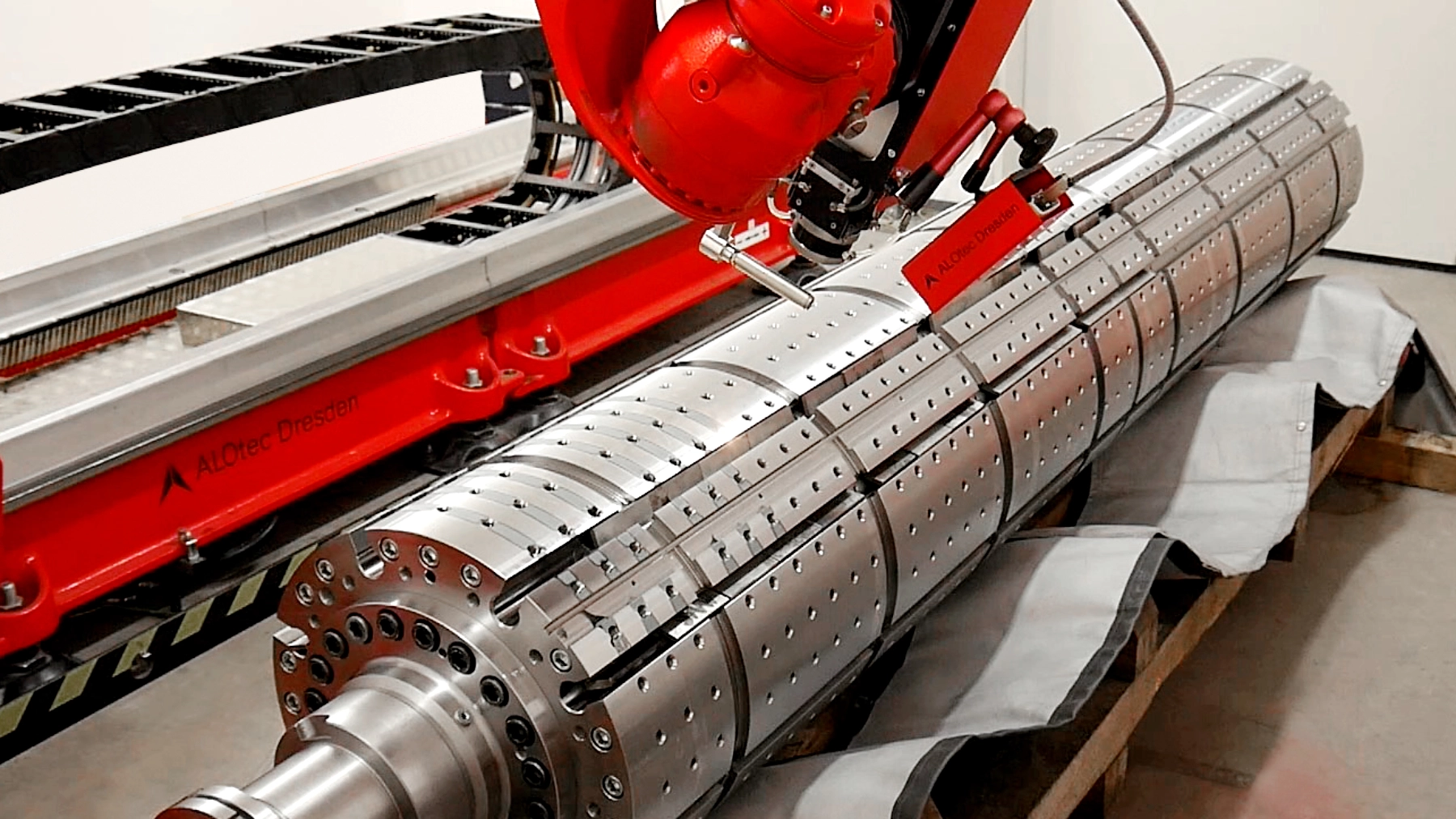

Randschichthärten der Zahnflanken an einem großen Zahnkranz (Bergbau).

- Laserhärten mit Scanoptik

- gesamte Zahnflanke in einer Spur gehärtet

- kein Anlasseffekt

- Gewicht: 950 kg, Länge: 4 m (pro Zahnkranz-Segment)

Verschleißschutz – präzise und effizient

Laserhärten

Schützen Sie mit Randschichthärten Ihre Bauteile – bevor Verschleiß Ihre Produktion stoppt.

Ungeplante Ausfälle, teure Reparaturen, Produktionsverzögerungen: Bauteilversagen kostet Zeit und Geld. Mit präzisem Randschichthärten durch Laserhärten erhöhen Sie gezielt die Standfestigkeit Ihrer Komponenten – wirtschaftlich, effizient und nahezu verzugsfrei.

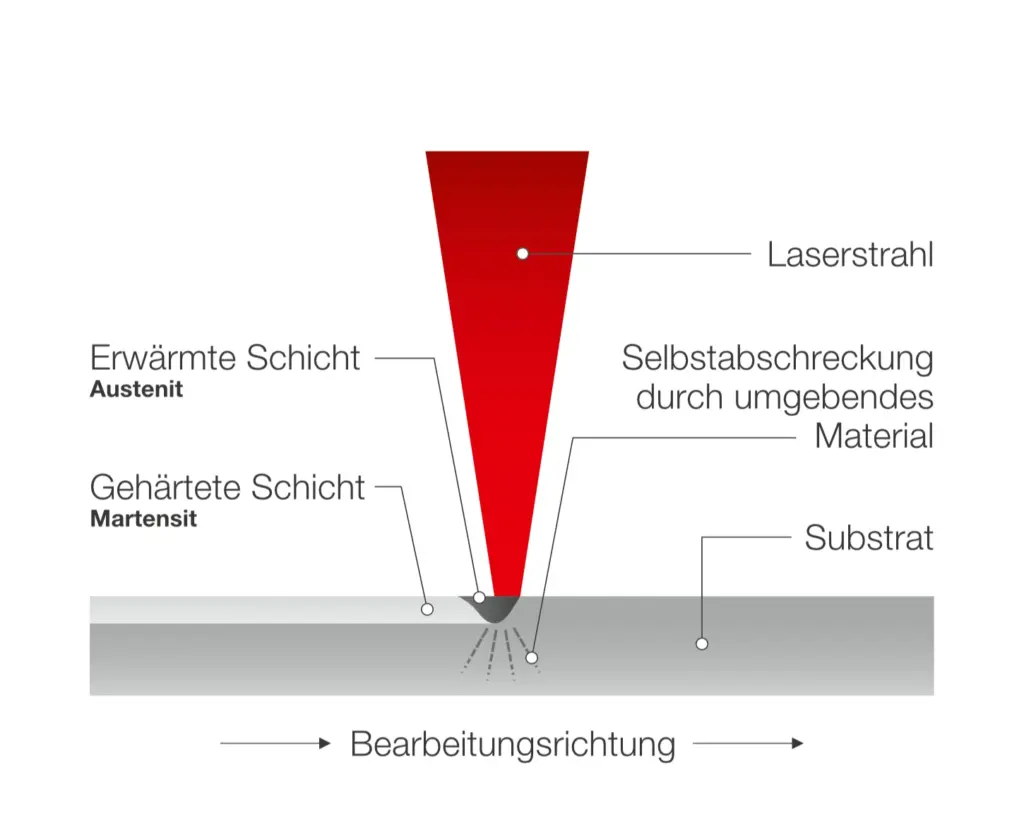

Beim Laserhärten – einer effektiven und präzisen Form von Randschichthärten – wird die Oberfläche Ihres Werkstücks exakt erhitzt und anschließend durch das Bauteilvolumen rasch abgeschreckt. Das Ergebnis: eine extrem harte, verschleißfeste Randschicht bei gleichzeitig zähem Kernmaterial – ideal für höchste Belastungen und reduzierte Nachbearbeitungskosten.

Sichern Sie Ihre Komponenten langfristig ab – jetzt unverbindlich beraten lassen!

Hohe Oberflächenhärte

Erzeugt hohe Oberflächenhärte bei zähem Werkstoffkern.

Minimaler Verzug

Minimaler Verzug beim Bauteil durch geringen Wärmeeintrag

Keine Abschreckmedien

Es sind keine Abschreckmedien erforderlich

Kein Hartfräsen erforderlich

Es ist kein Hartfräsen erforderlich

Homogene Härte

Homogene Oberflächenhärte in einem klar definierten Bereich

Nachhaltig

100 x energieeffizienter als Durchhärten und ressourcenschonend

Hohe Präzision

Härten an schwer zugänglichen Konturen bei komplexen, filigranen Bauteilen

Hohe Produktivität

Schnellere Durchlaufzeiten, auch Einzelstücke oder Kleinserien möglich

Laserhärten – Veredelung für viele Einsatzbereiche

Verwendung findet das Laserhärten bei der Veredelung hochbelasteter, komplexer Bauteile und kommt in Industrie, Automotive, Bahn, Maschinenbau, Werkzeugbau, Formenbau, Öl- und Gasindustrie, Bergbau, Schiffsbau sowie Agrartechnik zur Anwendung.

Automobil- und Formenbau

Maschinen- und Getriebebau

Landwirtschaft und Agrartechnik

Das Laserhärten ist ein Randschichthärteverfahren, das mit minimalem Energieaufwand maximale Härtewerte an der Randschicht von kohlenstoffhaltigen Bauteilen aus Stahl oder Gusseisen erzielt. Ziel ist eine Verbesserung des Verschleißverhaltens.

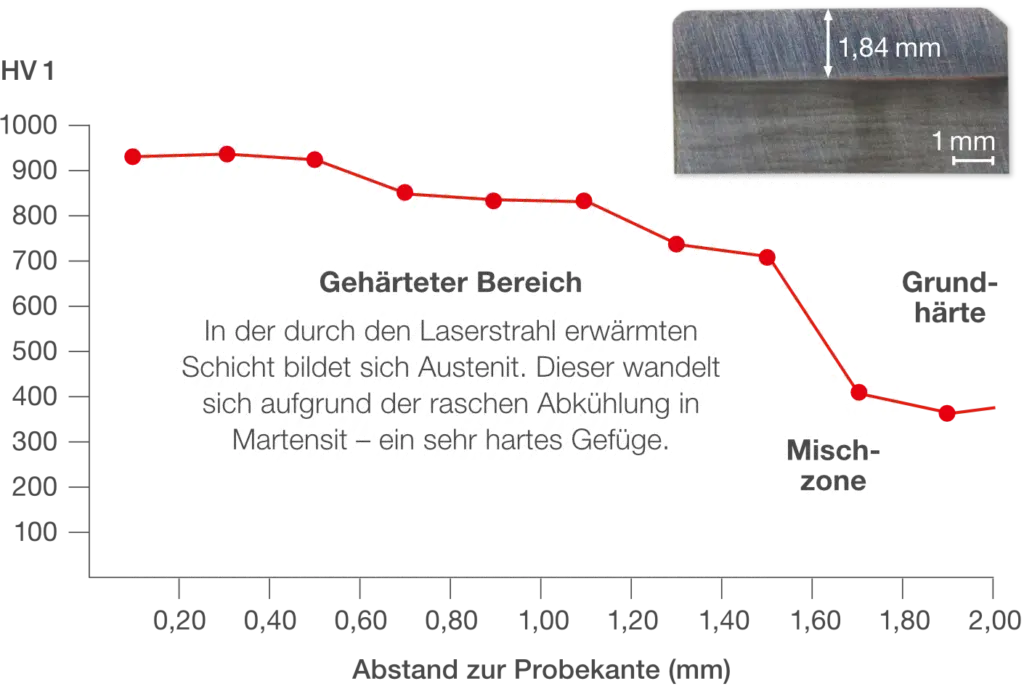

Dabei erwärmt der Laserstrahl die oberste Schicht des Werkstoffs kurzzeitig und präzise auf die Austenitisierungstemperatur des verwendeten Materials. Diese Erwärmung bewirkt eine Umstrukturierung der Kohlenstoffatome im Metallgitter und erzeugt eine Austenitisierungsfront im Material. Durch die Selbstabschreckung, die über das Volumen des Bauteils erfolgt, wird kein zusätzliches Abschreckmedium benötigt. Die schnelle Abkühlung führt zur Bildung von Martensit, was eine signifikante Härtesteigerung zur Folge hat.

Dank seiner Präzision und Effizienz ist das Laserhärten eine besonders umweltfreundliche und ressourcenschonende Technologie. Es eignet sich insbesondere für Kleinserien und Einzelstücke, da es in diesen Bereichen äußerst wirtschaftlich ist.

Laserhärten

Randschichthärten der Zahnflanken an einem großen Zahnkranz (Bergbau).

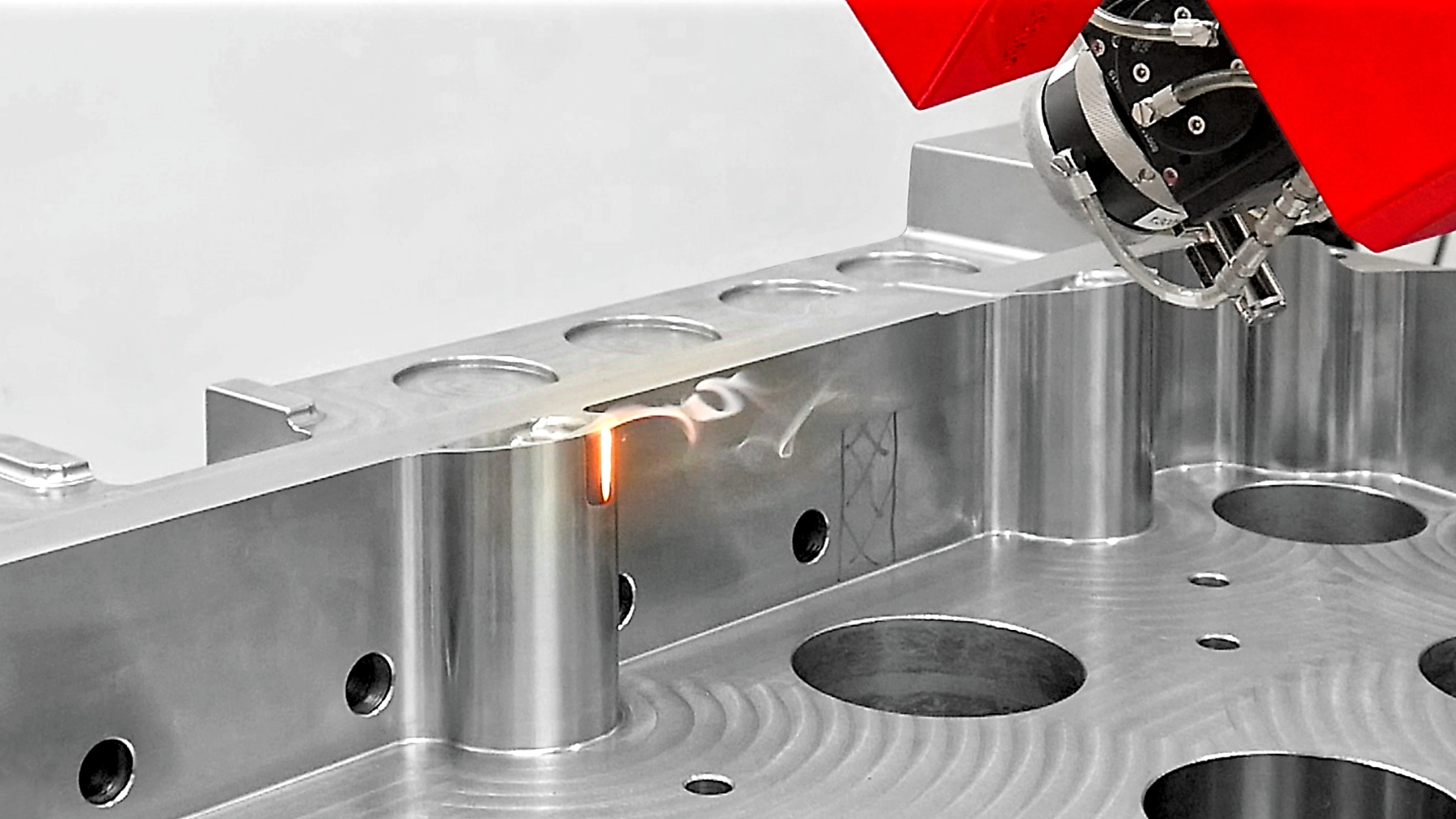

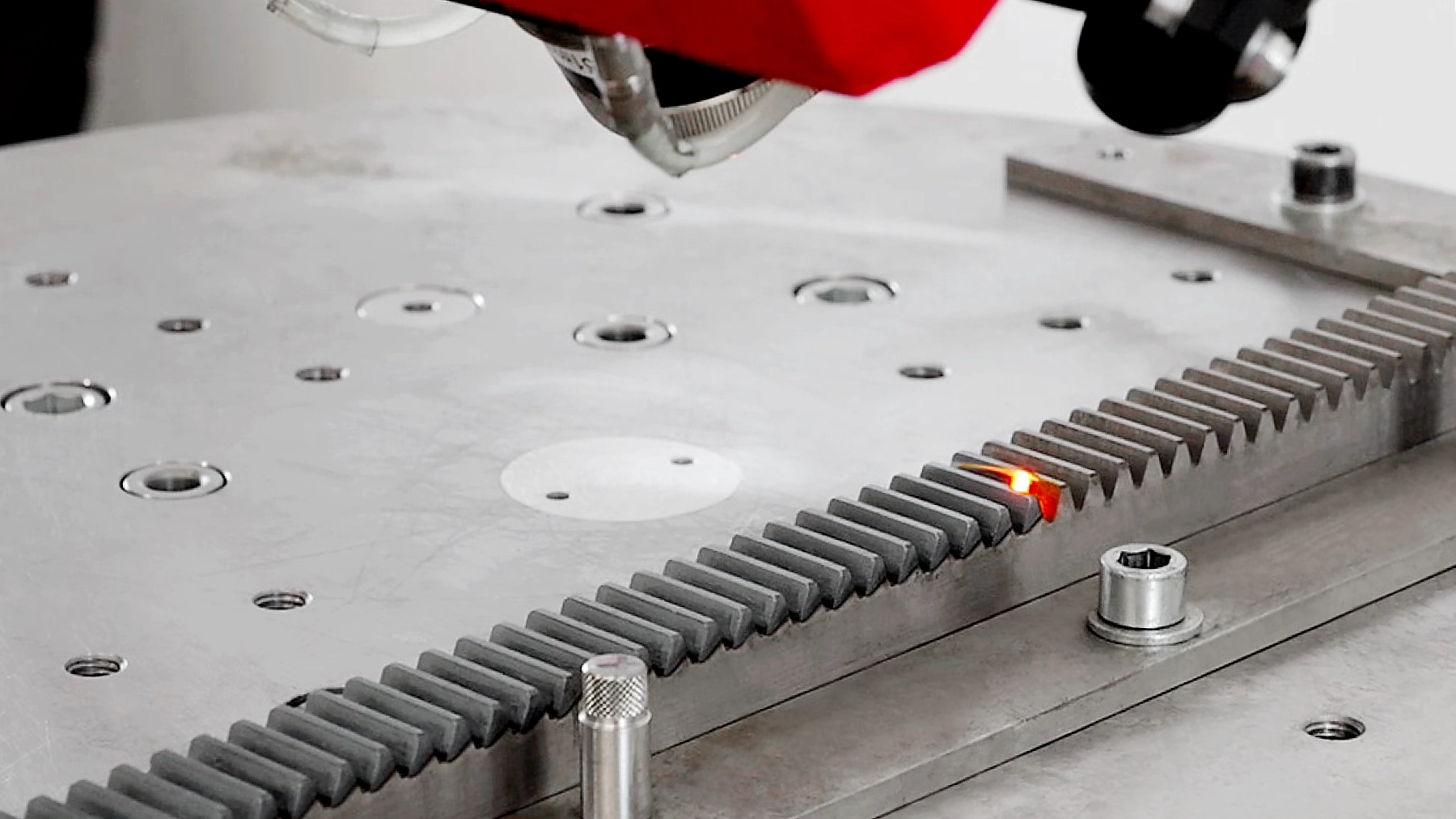

Gezieltes Laserhärten der Zahngeometrie von einem Antriebsrad auf 56 HRC.

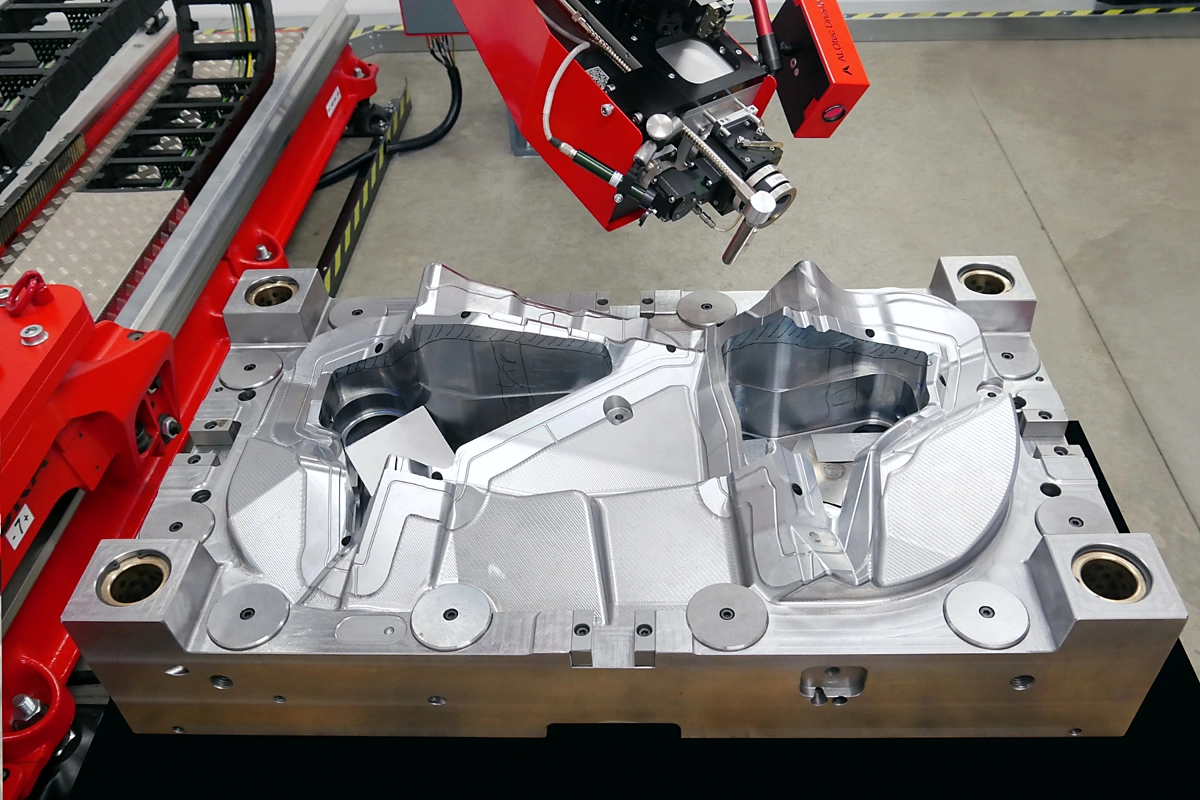

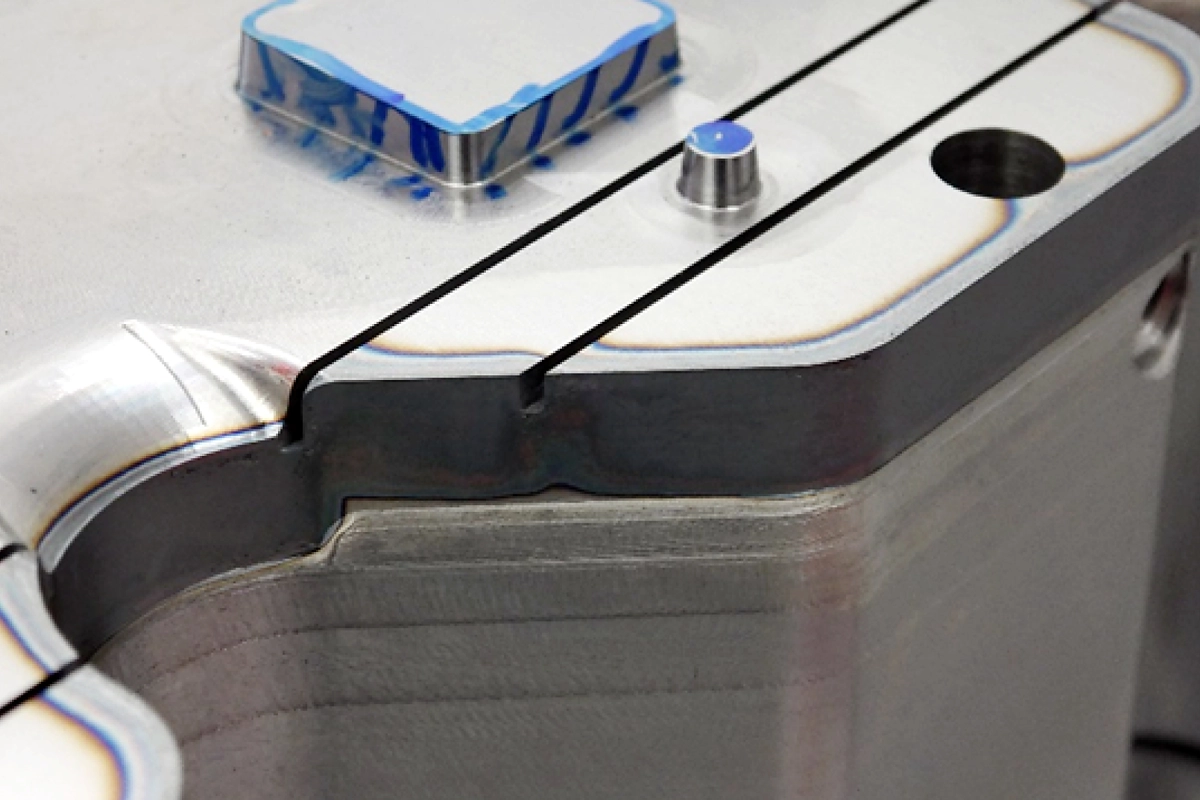

Laserhärten eines Werkzeuges zum Umformen mit dynamischer Laserstrahlführung unabhängig von der Bauteilgeometrie.

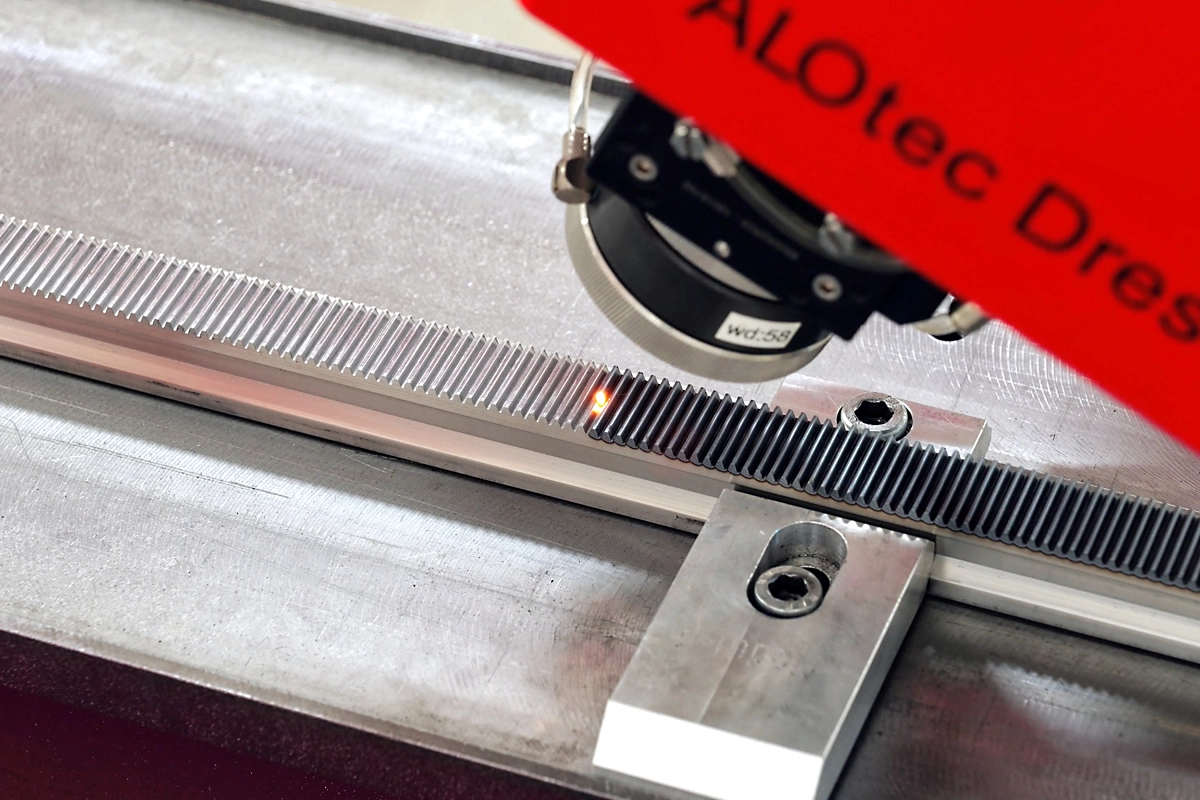

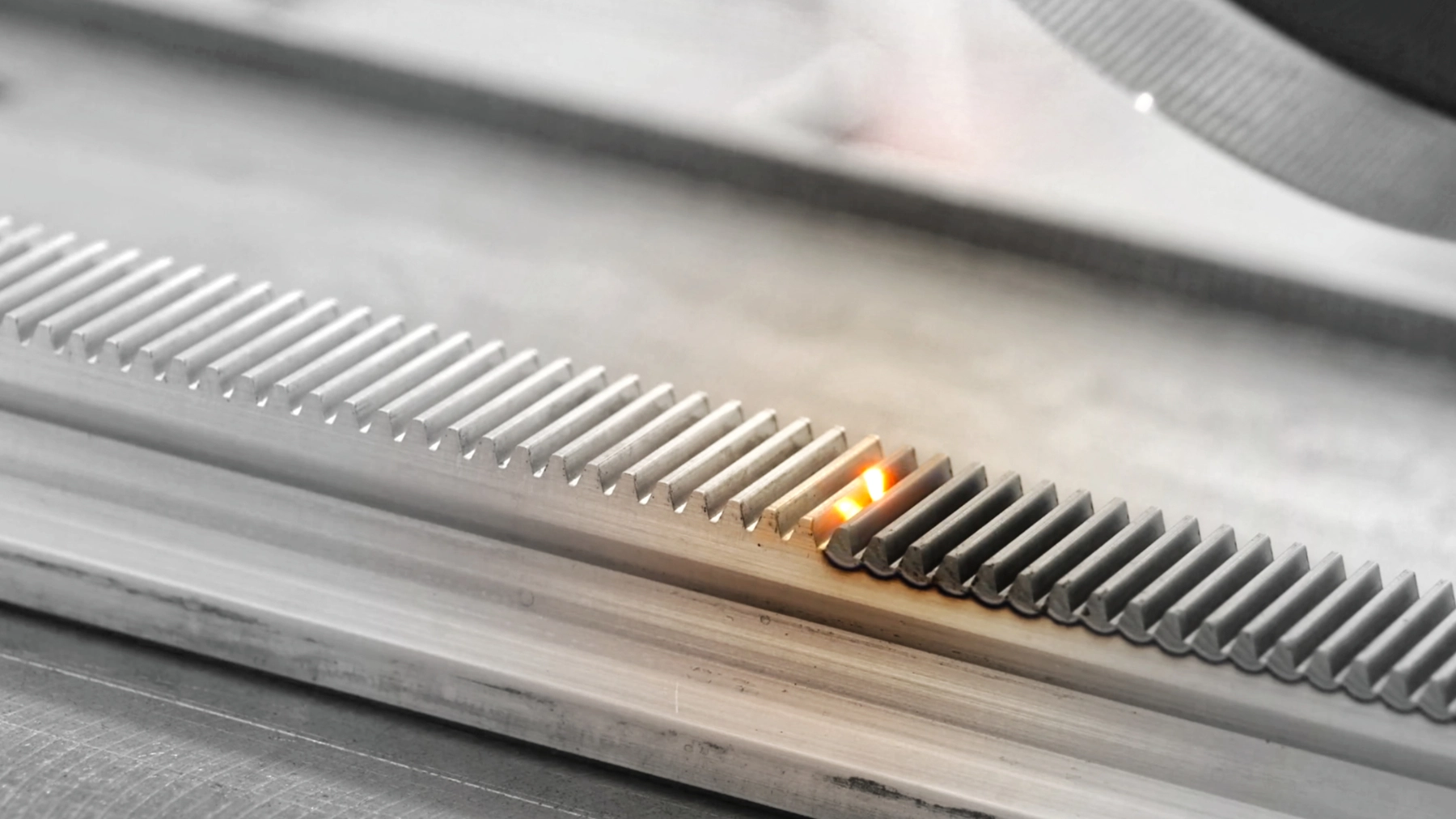

Laserhärten mit variabler Laserspurbreite ermöglicht eine präzise Anpassung an unterschiedliche Zahngeometrien.

Die Nachbearbeitungskosten konnten, im Vergleich zum Induktionshärten, um 30 % gesenkt werden.

Laserhärten auf allen Oberflächen von einem Formenwerkzeug, die starkem Verschleiß ausgesetzt sind. Durch die variable Laserspurbreite kann auf unterschiedlichste Bauteilgeometrien des Werkzeuges reagiert werden.

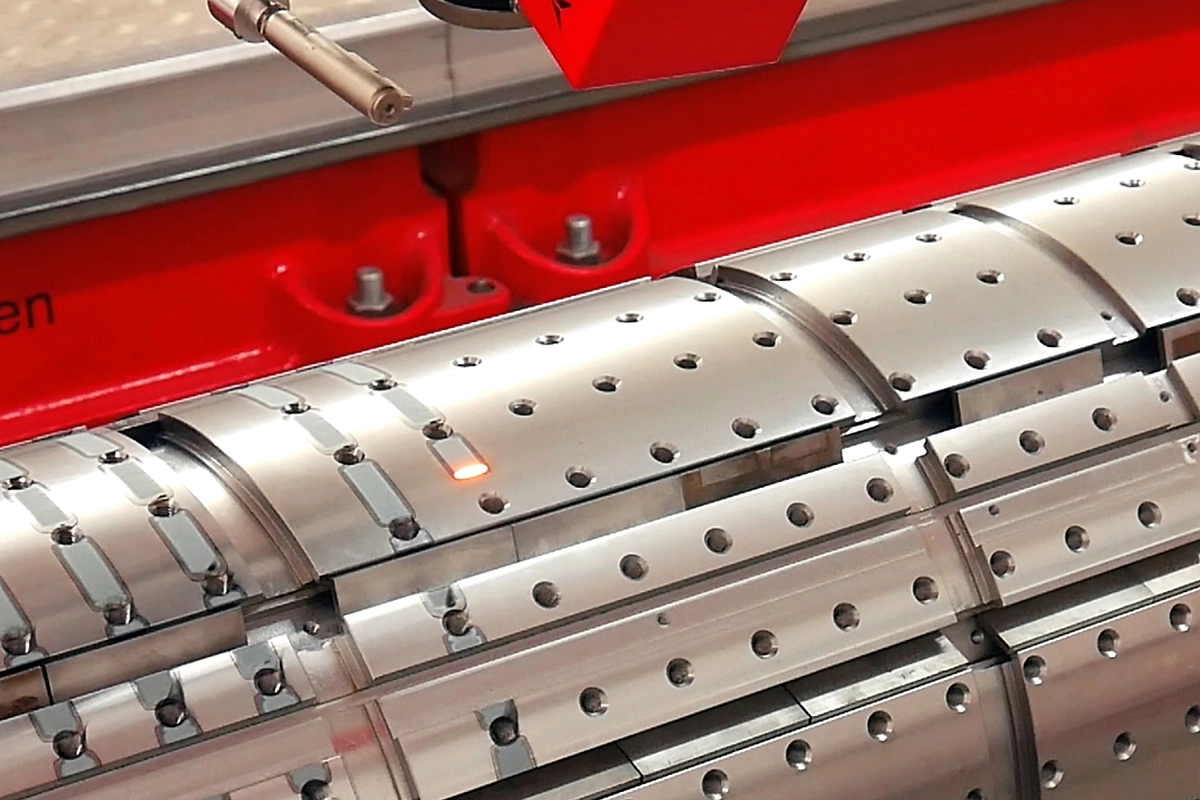

Mobiles Laserhärten von 14 m langen und 25 t schweren Druckhülsen.

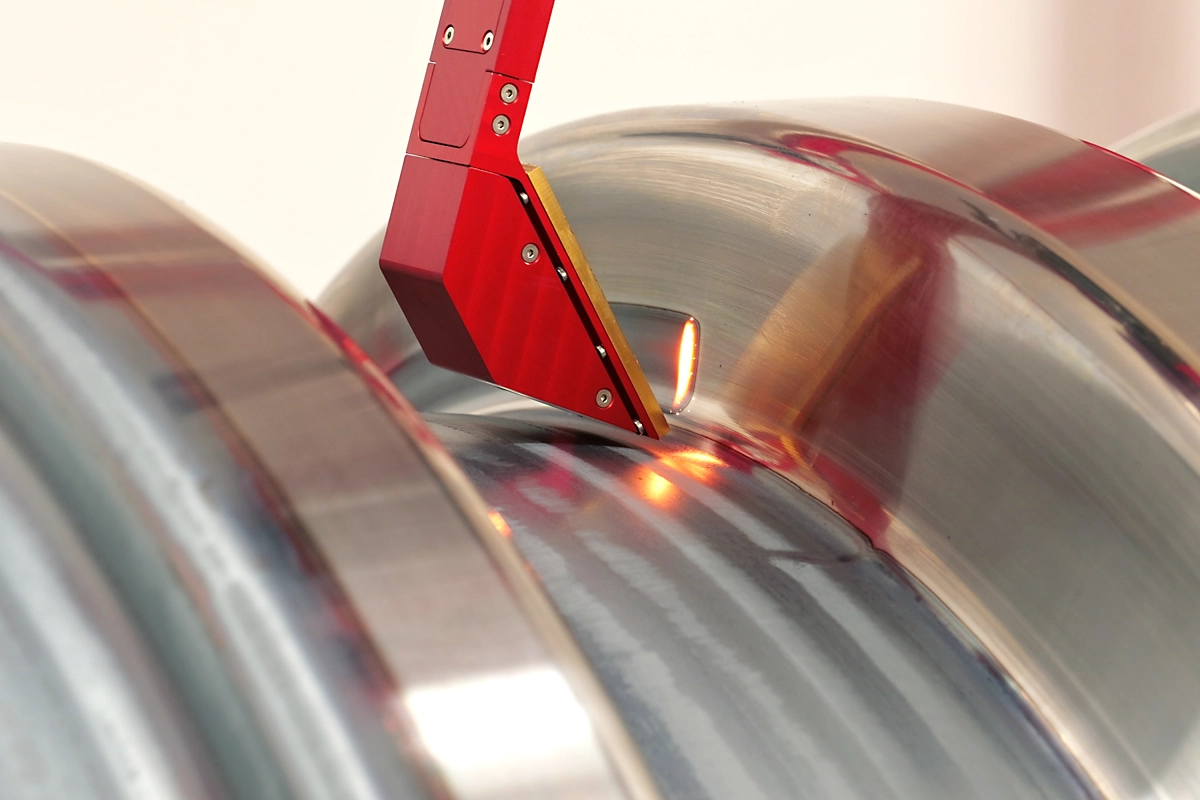

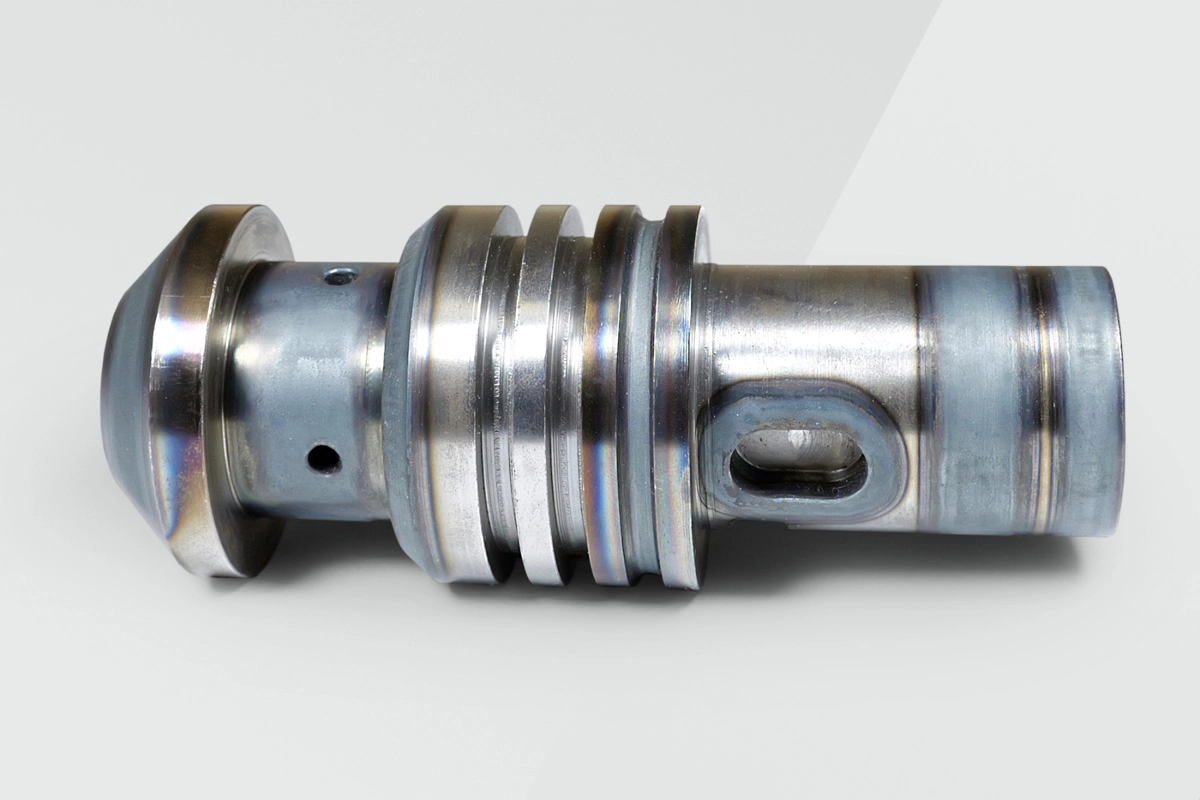

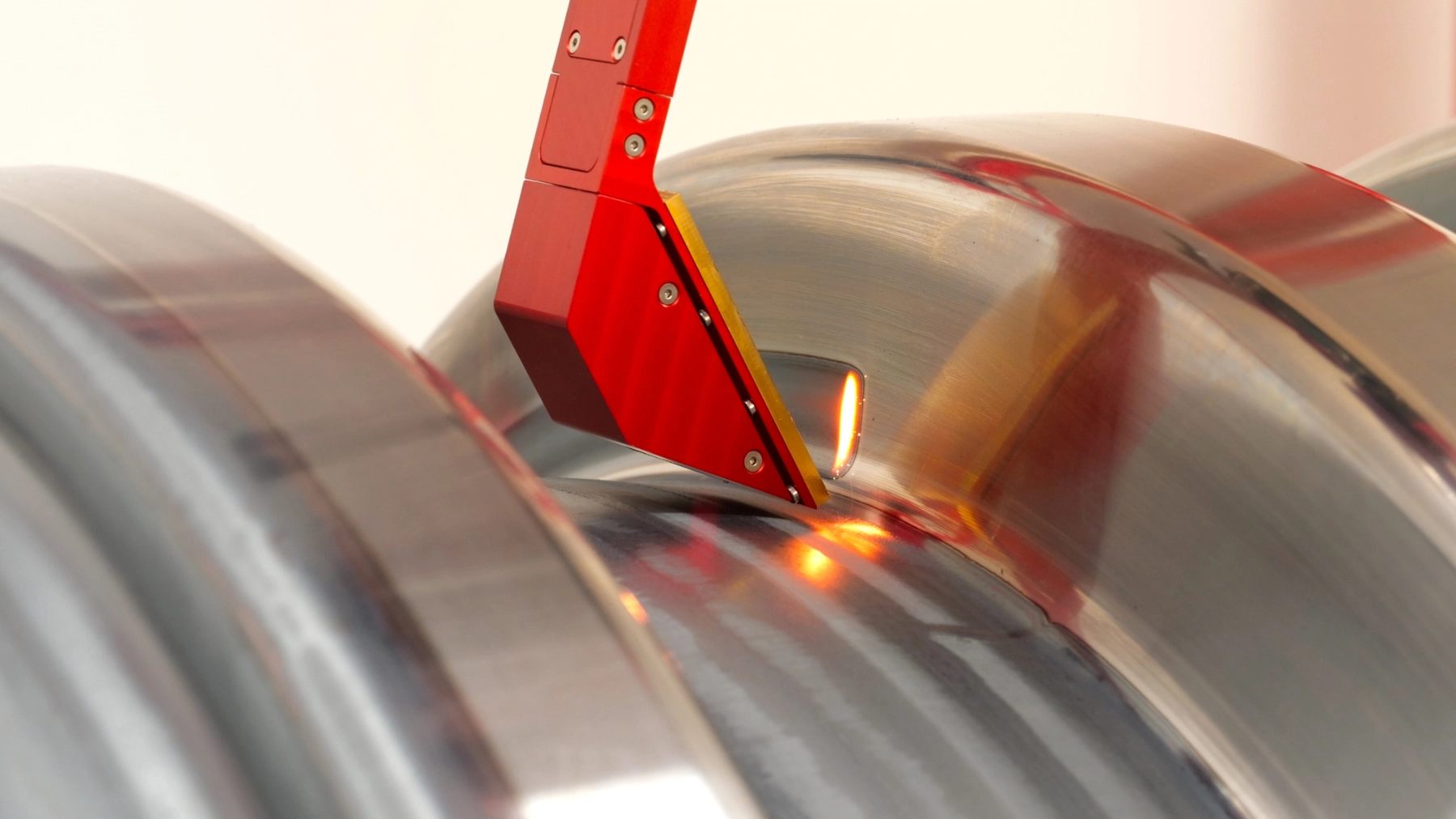

Laserhärten von einem Kegelrad mit variabler Spotgröße im laufenden Härte-Prozess.

Laserhärten einer 3D-Freiformfläche mit mit dynamischer Laserstrahlführung für anspruchsvolle Bauteilgeometrien bei einem Umformwerkzeug.

Laserhärten von einem Biegewerkzeug für eine deutlich längere Standzeit.

Mit dem Spiegelsystem erreichen wir beim Randschichthärten schwierige Stellen wie tiefgezogene Kanten oder innen liegende Flächen von Walzen oder Rohren.

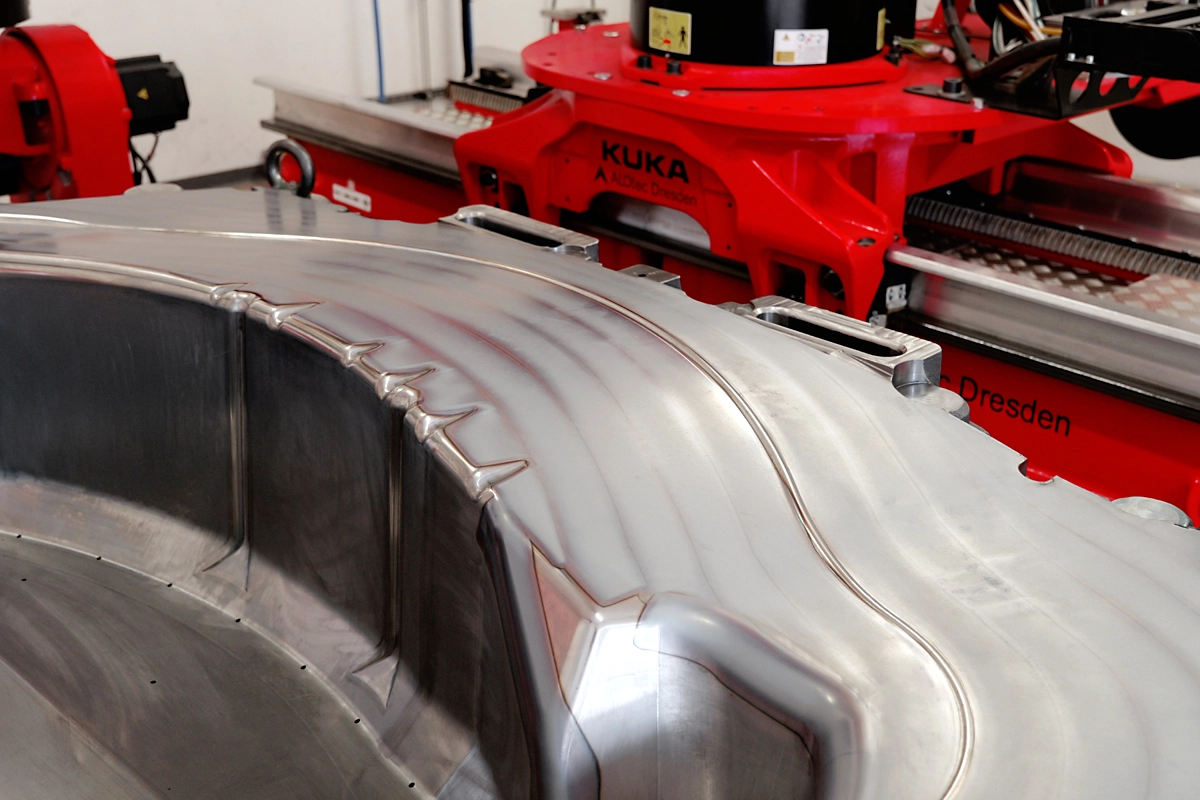

Laserhärten größerer Werkzeugflächen von einem Presswerkzeug zur Herstellung von Karosseriebauteilen für die Automobilindustrie.

Laserhärten unabhängig von der Geometrie: Radien, V-Nuten, Mehrfachstufen oder Kanten mittels dynamischer, scanartiger Pendelbewegung eines Schwingspiegel.

Laserhärten entlang der Schließkante von einem Formenwerkzeug.

Laserhärten von einem zylinderförmigen Maschinenbauteil mit unterschiedlichen Spotgrößen.

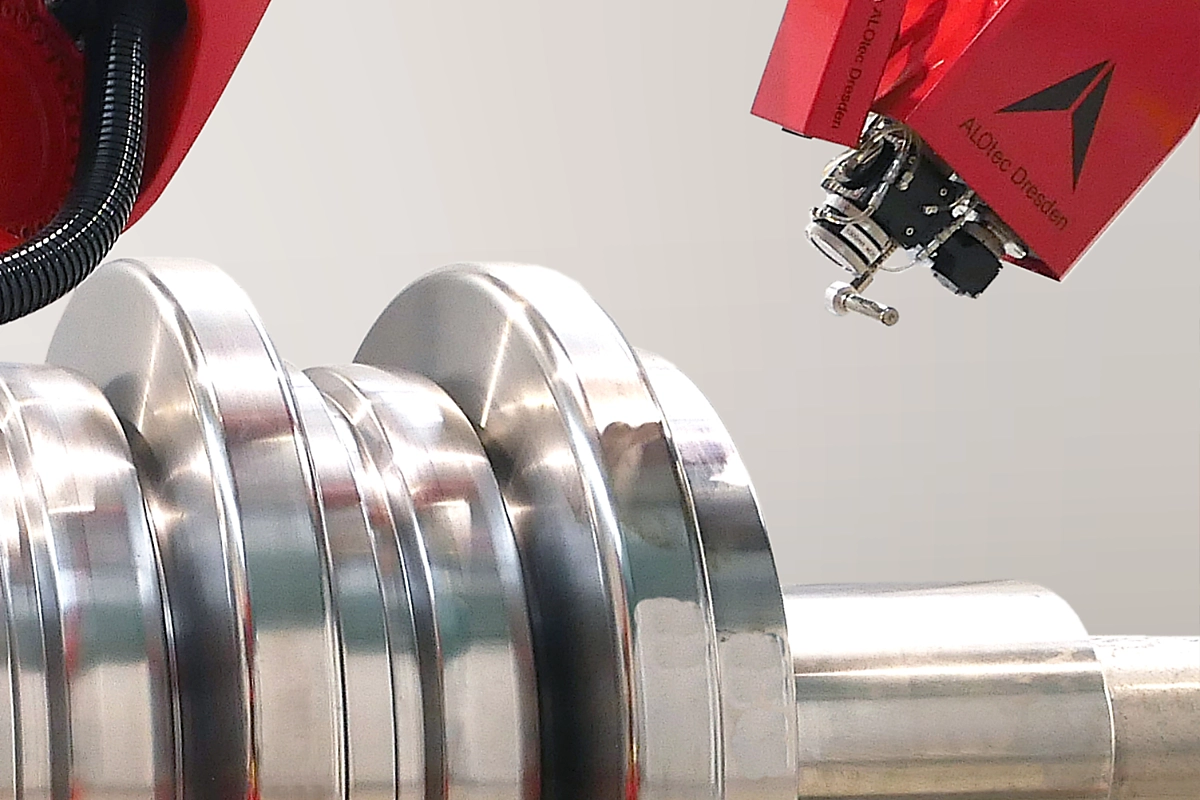

Laserhärten einer Schmiedewalze für längere Standzeiten und damit höhere Wirtschaftlichkeit.

Vergleich der Härteverfahren

Laserhärten bietet zahlreiche Vorteile, insbesondere im Hinblick auf geringen Verzug und reduzierte Nachbearbeitungskosten. Bei herkömmlichen Härtungsverfahren kann es zu einem erheblichen Verzug kommen, der aufwendige und teure Nachbearbeitungsschritte wie das Schleifen auf Maß erforderlich macht. Das Laserhärten hingegen ermöglicht eine präzise und gezielte Wärmebehandlung, die den Verzug auf ein Minimum reduziert.

Alternative Härte-Verfahren im Vergleich zum Laserhärten:

Ein überzeugendes Beispiel für die Vorteile des Laserhärtens sind Zahnstangen, welche wir für einen Kunden bearbeiten: Durch den Wechsel vom Induktionshärten zum Laserhärten konnten die Nachbearbeitungskosten um beeindruckende 30 % gesenkt werden. Dieser wirtschaftliche Vorteil macht das Laserhärten zu einer attraktiven Wahl für Unternehmen, die ihre Effizienz steigern und Kosten reduzieren möchten.

Technologie für alle Bauteilformen

Je nach Geometrie des Bauteils sorgen verschiedene Bearbeitungsoptiken für die optimale Oberflächenhärte.

ALOhard

Laserhärten mit fester Laserspurbreite

ALOhardzoom

Laserhärten mit variabler Laserspurbreite

ALOhardscan

Laserhärten mit dynamischer Laserstrahlführung

ALOhardmirror

Laserhärten mit Umlenkspiegel

Technologie und Bauteile im Fokus

Erleben Sie die Präzision und Effizienz des Laserhärtens in Aktion! In unseren Videos zeigen wir Ihnen, wie modernste Technologie und jahrelange Expertise zusammenkommen, um Ihre Bauteile noch langlebiger und leistungsfähiger zu machen.

Mobiles Laserhärten von 25 t schweren Druckhülsen

Laserhärten direkt beim Kunden vor Ort! 14 Meter lange und 25 Tonnen schwere Druckhülsen einer Freiformschmiedepresse erfolgreich mittels mobiler Lasertechnologie gehärtet!

Verschleißschutz von Zahnkranz-Segmenten

Randschichthärten der Zahnflanken von 16 Zahnkranz-Segmenten für TAKRAF – einen der führenden Anbieter von Bergbautechnik!

Laserhärten eines Antriebsrades mit Ø 510 mm

Laserhärten eines Antriebsrades mit einem Durchmesser von 510 mm, 83 Zähnen und aus dem Material 42CrMo4. Hier wird die Zahngeometrie gezielt auf 56 HRC gehärtet.

Laserhärten eines Umformwerkzeuges

Mit Laserhärten entlang der Schließkante eines Formwerkzeuges werden hochfeste Kunststoffformenstähle gezielt gehärtet und der Verschleiß reduziert.

Laserhärten einer Walze mit einem Spiegelsystem

Mit dem Spiegelsystem erreichen wir beim Laserhärten schwer erreichbare Stellen am Bauteil wie tiefgezogene Kanten oder innen liegende Flächen.

Laserhärten von Zahnstangen mit Zoomoptik

Das präzise Laserhärten der Zahnflanken sorgt für eine hohe Verzahnungsqualität und langer Standzeit. Durch die gezielte und lokale Wärmeeinbringung entsteht ein nur sehr geringer Verzug am Bauteil.

Laserhärten eines 1,8 t schweren Zylinderbauteiles

Laserhärten mit Präzision auch bei großen Bauteilen – wie bei diesem Zylinderbauteil mit ca. 3,6 Meter Länge, einem Durchmesser von ca. 0,5 Metern und einem Gewicht von 1,8 Tonnen.

Randschichthärten von Zahnrädern und Zahnstangen

Randschichthärten von Zahnrädern und Zahnstangen für eine hohe und verschleißbeständige Verzahnungsqualität.

Prozess- und Qualitätssicherung

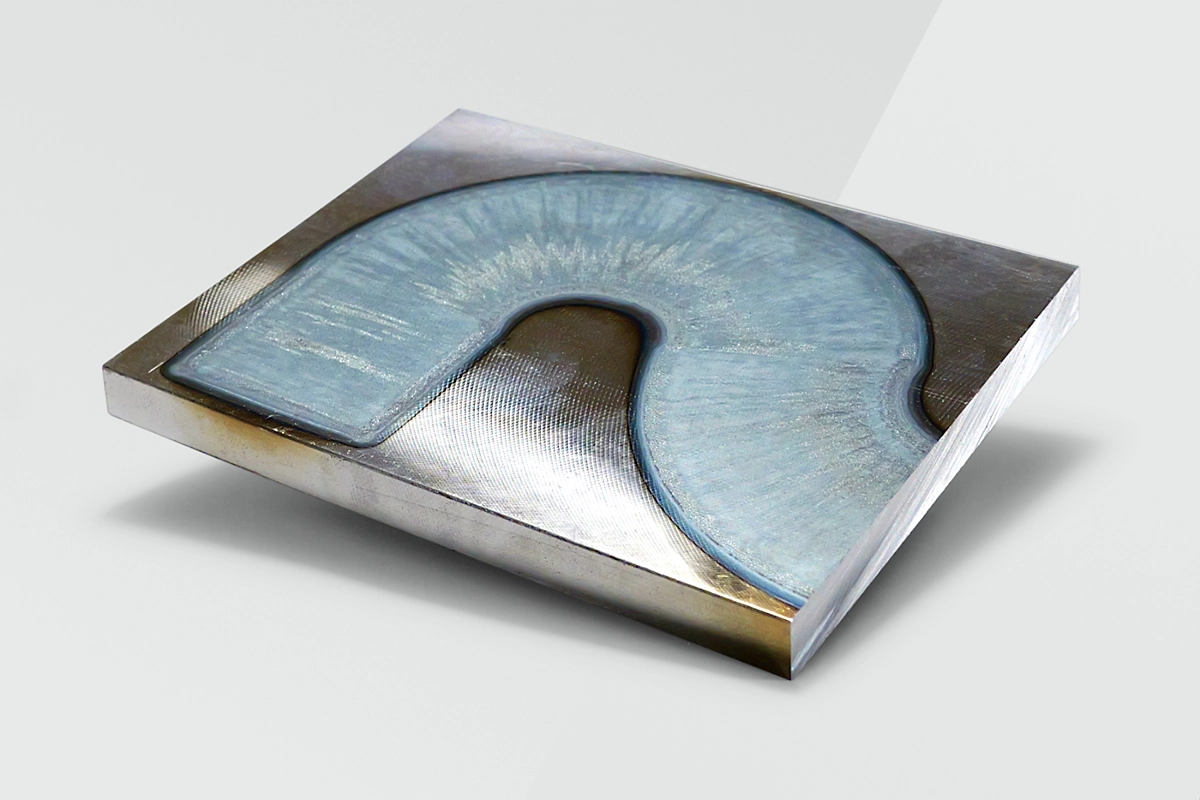

Mit unserer hauseigenen Metallographie unterstützen wir die Entwicklung Ihres Prozesses und stellen so die bestmögliche Qualität und den effizientesten Prozess sicher. Nutzen Sie die Möglichkeit einer Musterfertigung im Vorfeld der Produktion um optimale Ergebnisse an den zu bearbeitenden Bauteilen zu gewährleisten.

In unserer Metallographie bieten wir folgende Prüfverfahren an:

Härtetiefenverlaufsmessung am Werkstoff 51CrV4:

Was andere über uns denken

„Wir haben uns bei ausgewählten Projekten aktiv für das Laserhärten entschieden, da wir mit der Leistung sehr zufrieden sind und die Vorteile des Laserhärtens gern an unsere Kunden weitergeben möchten!“

Laura Erbert, Projektleitung Getriebebau Nossen

Ihr Kostenvorteil:

Wir bieten Laserhärten als auch das Laserpulverauftragschweißen direkt vor Ort beim Bauteil an.

Dadurch entfallen Transport- und Rüstzeiten des Bauteils sowie die damit verbundenen Kosten und Risiken.

Randschichthärten mittels Laserhärten

Hier finden Sie Antworten auf die häufigsten Fragen rund um das Laserhärten. Unser Ziel ist es, Ihnen schnell und unkompliziert weiterzuhelfen. Sollten Sie hier keine passende Antwort finden, zögern Sie nicht, uns direkt zu kontaktieren.

01.

02.

03.

04.

05.

06.

07.

08.

09.

10.

11.